数控转塔冲床加工过程中工件变形的问题解决方案(一)

上期东莞马赫讲解了:数控转塔冲床加工过程中工件变形的问题分析。本期主要针对数控冲床加工过程中的问题提供部分解决方案,以便大家更好的运用数控冲床。

那些方法可以有效的解决数控冲床加工过程中变形的问题?

1 修改编程方式

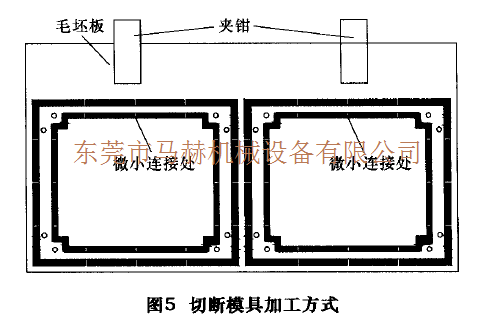

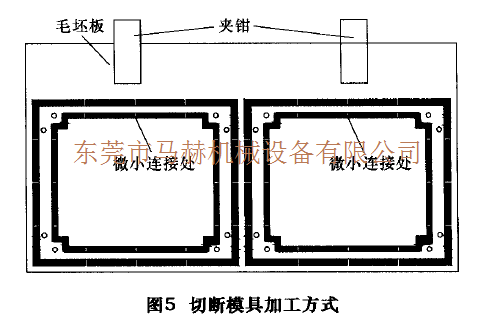

技术人员修改编程方式,中间方框不再采用打碎掏空的方式,而是采用细长模具切断。如图5所示,用细长切断模具加工零件内形,方框中部的毛坯废料不打碎,而是通过微小连接与工件内形连接。细长切断模具加工工件外形,不完全切断,留几处微小连接部位与毛坯板材连接。阴影部分为细长模具加工轨迹。工件和工件之间间隔5—10 mm左右带框。方框中问部位不打碎,减少了冲击次数。尽管工件的框和筋的尺寸都很细,但工件的内外形与毛坯废料微连接,增加了强度,减小了工件的变形量。

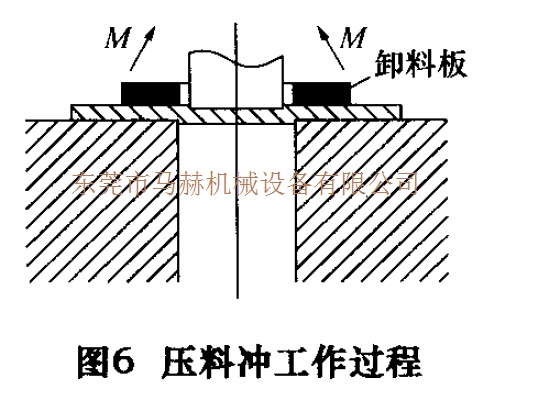

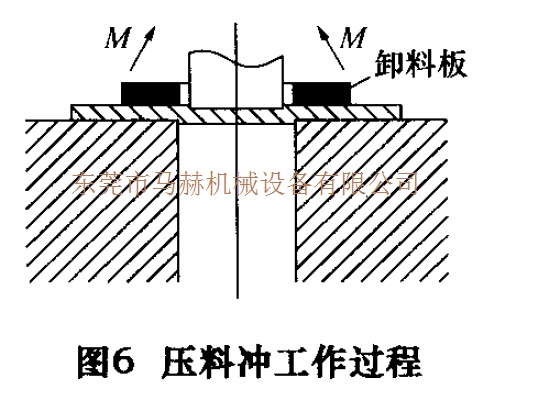

2 应用压料冲

在上文冲裁过程分析,我们已经知道在塑性变形阶段材料反抗凸模及凹模的挤入,产生弯矩,在弯矩 作用下材料弯曲是工件加工变形的重要原因。解决这个问题的方法就是应用压料冲(图6)。在冲裁的同时卸料板紧紧压住板材,在卸料板的阻碍作用下,弯矩 无法使材料变形。冲裁结束,卸料板松开,冲头上抬,板材中残存的剪切应力导致的板材变形也是很小的。压料冲的缺点是冲裁速度将有一定程度的降低。数控冲床的工作模式是步冲式,冲击1一次后,夹钳带动板材移动,冲头在新的位置冲裁。如果应用压料冲功能,每冲裁一次,卸料板要抬起来,方便板材移动,这样冲裁速度势必受到一定影响。但是相对于加工中因产生变形,而增加后续校平工序的工作时间来说,这种冲裁速度上的影响是可以忽略不计的。而且,冲裁过程中如果板材变形太大,板材在移动过程中很容易撞到转塔或冲头。

3.3 斜刃冲裁

常规模具采用的是平刃口冲模,冲裁时沿着整个工件的外形轮廓同时发生,所需的冲裁力较大,同时作用于板材的弯矩也大,板材的变形也大。采用图7所示的斜刃口冲裁法,可以减小冲裁力,减小板材加工变形。

各种形状的斜刃口模具适用于不同的工作条件:屋顶型适合大吨位冲裁,冲压部分的长度最好大于冲头长度的75% ;单斜刃型和四面凸型适合于步冲;四边斜型适合冲压高强度材料(不锈钢、合金钢、弹簧钢等),但仅限于25.4 mm以下的冲头。操作者依据以上原则选取模具可以取得最佳的冲裁效果,延长模具寿命。

欢迎进入东莞市马赫机械设备有限公司 官方网站!

欢迎进入东莞市马赫机械设备有限公司 官方网站!

欢迎进入东莞市马赫机械设备有限公司 官方网站!

欢迎进入东莞市马赫机械设备有限公司 官方网站!