折弯无压痕模具技术的设计思路全过程

用户痛点:传统数控折弯的缺陷

如图一所示,传统折弯所用的凹模为整体式固定凹模。在弯曲力F凸和F的作用下,材料沿凹模V形边缘移动并受F力的挤压(如图二),从而使成型后的零件表面上形成明显的弯路缺陷,严重影响产品的外观质量,图三中的加粗部分为缺陷带,其大小=0.414倍于凹模V形槽的宽度。要解决传统折弯中的上述缺陷,就必须要克服折弯过程中材料的移动和凹模V形槽对材料形成的挤压力(F凹)。

设计思路:验证解决方案

2、无压痕折弯的原理设计针对传统折弯的缺陷,我们经过近两年时间的充分准备,经多种方案的对比论证,利用翘翘板的原理,将折弯凹模设计成可分别绕轴转动的左、右各一件。如图四所示,模具未工作时,左、右凹模的工作面处于同一水平面。当折弯凸模向下运动进行折弯加工时,左、右凹模分别绕各自的旋转中心作翻转运动,迫使材料在紧贴凹模工作面的情况下绕着凸模的顶点转动,从而产生折弯变形,并最终完成对材料的折弯加工,如图五、图六所示。从图示可知,由于凹模的工作面是转动的,因此通过凹模的工作面而均匀作用到材料表面的力F凹将不会对材料的局部产生挤压,避免了零件表面因挤压而形成的摁伤缺陷;同时,由于材料是绕着凸模的顶点进行转动折弯,因此材料在凹模的工作面上也没有平面滑动,从而避免了零件表面的擦伤缺陷。

敢于实践:设计折弯无压痕膜

3、无压痕折弯模的设计

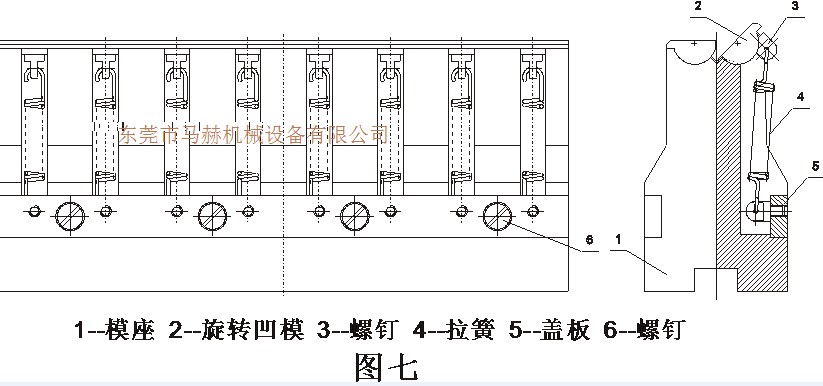

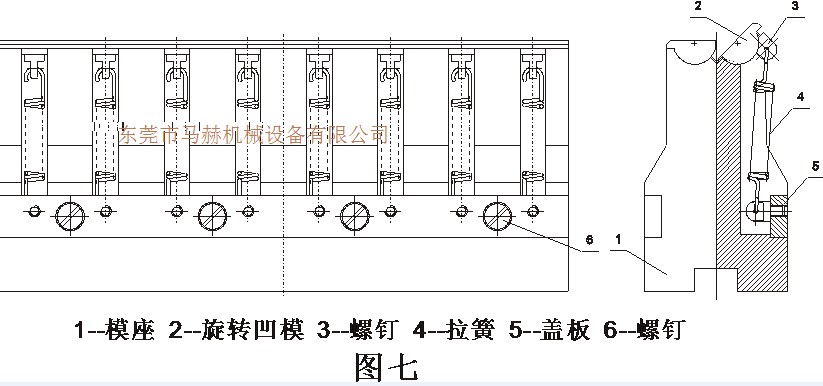

基于以上原理,根据客户现有数控折弯机的加工能力,我们设计了如图七所示的模具结构。

根据客户板材使用情况,该模具最小折弯材料厚度设计为0.6mm,最大折弯材料厚度钢板为2mm、铝板为2.5mm。

在折弯长度的设计上,借鉴数控折弯机组合凹模的特点组合完成,即图七所示仅为一个基本单元,考虑到模具加工难度,其长度设计为200mm。工作中可生产多组备用,根据零件折弯长度的不同要求进行组和。

为保持模具性能的稳定和减小模具加工过程中的变形,模座和旋转凹模的材料均选用性能稳定的冷冲模专用材料Cr12,且要求必须进行揉锻加工,碳化物偏析为1~2级(细片珠光体组织)。

采用特别设计的专用拉簧,以满足模具需要。

该模具符号客户现有数控折弯机的各项要求,使用方便、安全、可靠。

马赫小编提示:如无折弯无压痕模具的情况下,短时间的替代方案是使用折弯无压痕膜,能有效的解决以上的问题。

欢迎进入东莞市马赫机械设备有限公司 官方网站!

欢迎进入东莞市马赫机械设备有限公司 官方网站!

欢迎进入东莞市马赫机械设备有限公司 官方网站!

欢迎进入东莞市马赫机械设备有限公司 官方网站!